Touch-Technologien für die Automotive-Branche

Den Finger am Puls der Zeit: Wie Features von interaktiven Displays ihren Weg in die Fahrgastzelle der Zukunft finden

von Dipl.-Ing. Sebastian Masi, Senior Engineer Display & Instruments bei ARRK Engineering

Smartphones, Tablets, Fernseher: Touch-Displays sind allgegenwärtig und werden immer häufiger auch für moderne Fahrzeuge verwendet – sei dies für die tasten- und knopflose Bedienung der Klimaanlage oder des Infotainment-Systems. Im Gegensatz zur Unterhaltungselektronik müssen sich in Fahrzeugen diese Funktionen besonderen Herausforderungen stellen: Starke Vibrationen, wechselhafte Temperaturen und elektromagnetische Effekte sind im Straßenverkehr die Regel. Damit der Fahrer nicht nur zu Hause, sondern auch im Auto auf die ihm gewohnten Vorzüge von Touch-Displays zurückgreifen kann, muss die Technologie daher an die Anforderungen der Automobilindustrie angepasst werden. Dies gelingt etwa durch die Integration modernster Technologien mit TDDI- oder OLED-Komponenten, aber ebenso mithilfe eines umfangreichen Test- und Absicherungsprozesses hinsichtlich Widerstandsfähigkeit und Funktion. Auf diese Weise kann sichergestellt werden, dass das Fahrerlebnis durch fortschrittliche Touch-Displays tatsächlich erhöht und nicht geschmälert wird.

Aufgrund ihrer höheren Zuverlässigkeit und der größeren Bandbreite an Funktionen werden für Touch-Displays kapazitive Sensoren verwendet. Während die Panels in der Haushaltselektronik immer dünner und leichter werden, stellt dies für Fahrzeuge ein größeres Problem dar. Denn dort unterliegt die empfindliche Sensorik strengeren Anforderungen in Bezug auf Lebensdauer und Umwelteinflüsse, weswegen robustere Displays entwickelt wurden – allerdings auf Kosten des Leichtbaus Eine präzise Sensorik ist jedoch in Fahrzeugen trotzdem notwendig, um den gewohnten Komfort in das Fahrzeug von Morgen zu transportieren. Ebenso ist zwar eine hohe Steifigkeit der Komponenten wichtig, dennoch sollten Touch-Displays bei einem Unfall flexibel genug sein, um das Risiko einer Verletzung bei einem Aufprall zu reduzieren. Es gilt also, einerseits die Sensorik und den Fahrer zu schützen, andererseits aber auch vertraute Features in die Fahrgastzelle zu bringen.

Evolution des Displays – Outcell, Oncell, Incell

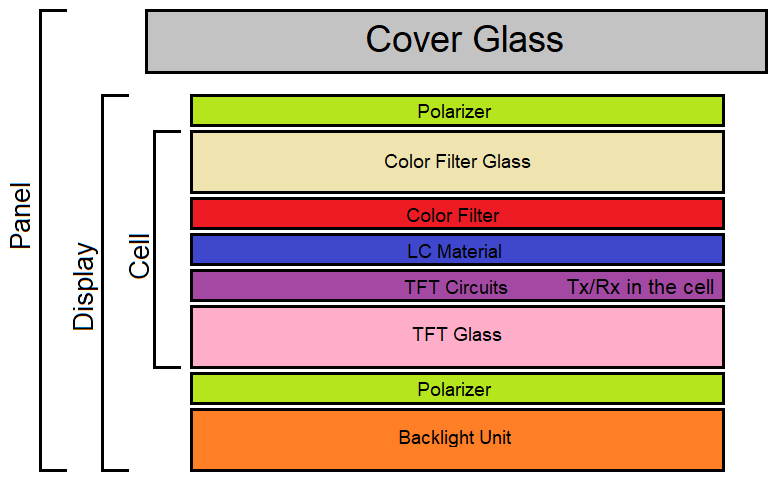

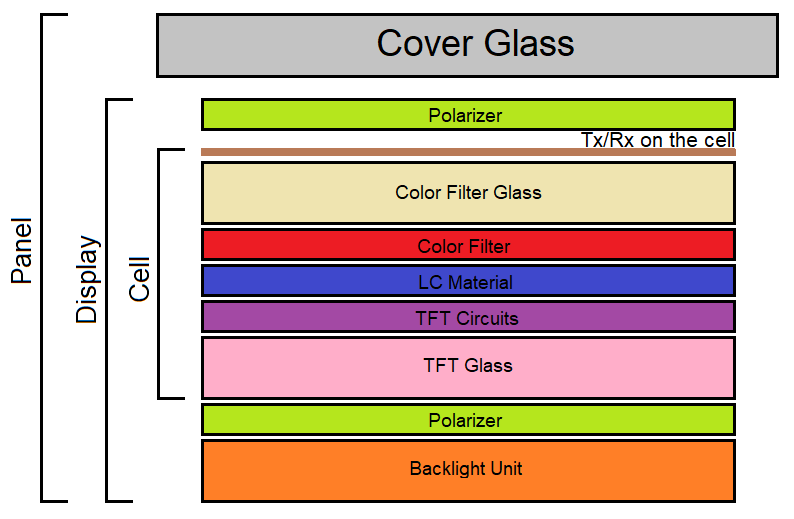

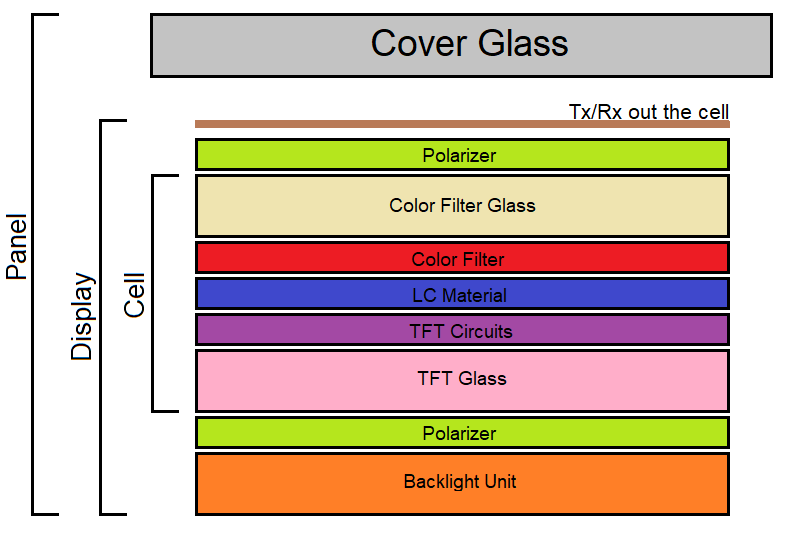

Dies gelingt über eine Integration der einzelnen Bausteine in das Display. Wenn die Elektronik auf den äußeren Schichten angebracht ist (Outcell-Technologie), ist sie Temperaturschwankungen, Vibrationen und elektromagnetischen Effekten stärker ausgesetzt. Daher wurden in der Folge der Sensor und der Mikrocontroller immer tiefer im Panel verbaut (Oncell-Technologie). Der Vorteil einer solchen Konstruktion ergibt sich aus dem grundsätzlichen Aufbau einer Touch-Komponente: Das Herzstück jedes Touch-LCD-Displays ist die sogenannte Cell, die im Wesentlichen aus einer schützenden TFT-Glasschicht (Thin Film Transistor) besteht, auf der TFT-Schaltkreise angebracht sind. Darüber befindet sich eine Schicht aus Flüssigkristallen, die nach oben hin mit einem Farbfilter und der dazugehörigen Glasschicht abgeschlossen wird. Dieses gesamte Element wird vom Polarisationsfilter umschlossen. Von unten wird das Display durch eine Hintergrundbeleuchtung ergänzt, nach oben hin durch ein Deckglas geschützt. Je tiefer die Sensorik also in der Cell verbaut ist, desto mehr bieten die umliegenden Komponenten einen Schutz – ein schlankeres, dünneres Design wird möglich. Die Begrenzung der Anzahl der Schichten im optischen „Stack“ führt zu geringerer Reflexion und verbesserter Sonneneinstrahlung, ohne die Helligkeit der Hintergrundbeleuchtung zu erhöhen.

Anfänglich war die sogenannte Outcell-Bauweise für die Entwicklung von Touch-Displays üblich. Hierbei wurde das Display mit dem Sensor über ein Bonding-Verfahren verbunden. Der größte Vorteil dieses Designs besteht darin, dass jede Display-Technologie verwendet werden kann, die für die Anwendung bevorzugt wird. So lässt sich etwa jeder marktübliche Touch-Sensor, der den Anforderungen entspricht, mit dem Display kombinieren. Allerdings lag damit die Sensorik außerhalb auf dem Polarisationsfilter auf, wodurch die gesamte Komponente dicker ausfällt, als dies in der Unterhaltungselektronik gewünscht ist.

Um diesem Nachteil der Outcell-Bauweise entgegenzuwirken, etablierte sich im nächsten Schritt die Oncell-Bauweise. Hierbei werden die Sensoren innerhalb des Displays direkt auf der Cell angebracht, was durch die Integration bereits zu einer dünneren Konstruktionsmöglichkeit führt. Dieser Trend zu dünneren Displays wird in der Automobilindustrie heutzutage mit der vollkommenen Integration dank der Incell-Variante in Verbindung mit TDDI-Technologie (Touch and Display Driver Integration) verstärkt. Dadurch lassen sich Sensorik und sogar Controller bis ins Zentrum des Displays verschieben – optimal geschützt. Die Vorteile dieses Designs sind ein dünneres Modul sowie verbesserte optische Qualität. Auch der Produktionsprozess an sich wird durch diese Bauweise beschleunigt, da für ein Incell-Display weniger Arbeitsschritte und Zulieferer notwendig sind.

Hohe Anforderungen für den Straßenverkehr

Allerdings sind mit der vollständigen Incell-Integration von Sensorik und Controller noch nicht alle Herausforderungen für Touch-Displays in Fahrzeugen gemeistert. Denn viele Automobilhersteller haben hohe Ansprüche und Sonderwünsche. Mit am häufigsten wird beispielsweise eine wasserabweisende Ausführung gefordert, bei der Berührungen durch Regentropfen oder Kondenswasser mithilfe eines Algorithmus in der Software des Touchsystems erkannt und ignoriert werden. Dank dieser Technologie kann das System mit nassen Fingern ohne Fehlermeldung bedient werden. Ein anderes oft gewünschtes Feature ist ein Display mit Handschuh-Funktion. Dabei wird es den Passagieren durch den Touch-Controller, dessen Algorithmus und die korrekten Feineinstellungen ermöglicht, den Touchscreen mit Handschuhen zu bedienen. Die Details für solche Features unterscheiden sich von Hersteller zu Hersteller und müssen daher für das jeweilige Fahrzeugmodell geprüft und entwickelt werden.

Um eine reibungslose Serienproduktion zu gewährleisten, sind bereits beim Prototypenbau zuverlässige Tests notwendig, die den Standards für Objektivität, Zuverlässigkeit und Validität gerecht werden. Dafür sollten die jeweiligen Prüfungsverfahren gleiche Voraussetzungen für jede Komponente bieten. Dies wird beim Automobildienstleister ARRK Engineering aus München über einen internen Fachbereich ermöglicht – die dortige Testabteilung für Anzeige- und Bediensysteme. Dort lassen sich mithilfe des umfassenden Know-hows der Experten für Touchdisplays und umfangreicher Analyse- und Testausrüstung alle Kundenanforderungen überprüfen. So können beispielsweise über automatisierte Dauer- und Stresstests bestimmte Punkte in rascher Abfolge kontrolliert werden, um mögliche Abweichungen auf der gesamten Touch-Oberfläche zu erkennen und Fehlerquellen frühzeitig zu eliminieren. Zudem lassen sich dank der Verwendung von standardisierten Handschuhen mit unterschiedlichen Materialien die Funktionen für verschiedene Anwendungsfälle testen. Dabei kann ARRK mit umfangreichem Wissen sowohl bei der Auswahl von Zulieferern beraten als auch das Nominierungsverfahren technisch und organisatorisch unterstützen.

Fazit: Das interaktive Fahrerlebnis von morgen

Um das Fahrvergnügen zu erhöhen, finden auch weitere Trends für Touch-Displays ihren Weg aus der Haushaltselektronik ins Auto. Beispielsweise werden vermehrt OLED (Organic-Light-Emitting-Diodes) in Fahrzeugen eingesetzt, bei denen jedes einzelne Pixel eine eigene Lichtquelle darstellt. So ist es in Verbindung mit der TDDI-Technologie möglich, gekrümmte und trotzdem dünne Touch-Displays zu entwickeln – dies ermöglicht zahlreiche neue Designs. Ebenso werden Entwicklungen wie „Quality of Life“-Features für haptisches Feedback in moderne Fahrzeugdisplays integriert. Mithilfe von unterschiedlichen Arten von Aktuatoren können hierbei verschiedene Stellen des Displays im Mikrometerbereich bewegt werden. Dies gibt dem Fahrer das Gefühl, wirklich einen Knopf zu drücken oder zu drehen. Wird dies mit einem „force sensing“ ergänzt, können – je nach Fingerkraft – unterschiedliche Funktionen aktiviert werden.

So viel die Automobilindustrie aus der Verwendung von Touch-Displays in der Unterhaltungsindustrie lernen kann – auch der umgekehrte Weg wäre möglich. Denn die erhöhten Anforderungen in Bezug auf Hitze, Vibration und elektromagnetische Verträglichkeit in Fahrzeugen eröffnen auch neue Möglichkeiten für die Unterhaltungselektronik. Ein Smartphone könnte beispielsweise einen großen Nutzen aus einer höheren Widerstandsfähigkeit trotz dünnen und flexiblen Komponenten ziehen. Somit kann auch die Unterhaltungselektronik von den neueren Entwicklungen im Bereich der Touch-Displays in Fahrzeugen profitieren.

Was ist TDDI?

Unter einem Touch Display Driver IC (TDDI) versteht man die Integration des Sensors in die Anzeigeelektroden auf einem einzigen Chip. Diese Technik kombiniert Touchfunktionen direkt mit dem Display und führt somit zu einer höheren Fertigungseffizienz und der Möglichkeit für hellere Bildschirme. Weitere Vorteile einer solchen Fertigungsweise bestehen in einem dünneren Anzeigemodul, einer verbesserten optischen Leistungsfähigkeit und einer vereinfachten Lieferkette.